1993年,日资企业“技研新阳”落地香港,从1栋厂房,300名职工起步,开启了蓬勃发展之路。1994年起,公司先后在东莞、赣州、重庆、上海,以及日本、越南等地设立了10多家子公司。并由单纯的代工企业,成长为一家集研发设计、智能制造为一体的集团化企业,与松下、东芝、索尼、苹果、戴尔、理光等众多世界知名品牌建立了战略合作关系。

技研新阳是中国对外贸易500强、广东省外贸100强、2019年度东莞优选雇主。

技研新阳是代工行业的领先企业,随着大变局时代的来临,过去纯代工的业务模型对公司业务发展的拉动,已经变得缓慢,公司也承受着实际的经营压力;从整个大环境来看,OEM厂商提高ODM能力进而推动新业务的成长已经成为行业潮流,因此需要考虑如何在保证存量业务的高效交付的基础上,提高增量业务的变现能力,成为了企业必须直面的基本要素。

1.公司存量业务属于代加工业务,最大特点在于:

(1)现有业务流程并不复杂,提高运营效率、降低综合运营成本、提高客户满意度是核心;

(2)需针对存量业务提升流程可视化水准,强化管理效能,加强工具运用。

2.公司增量业务属于ODM/PS模型,最大特点在于:

(1)流程复杂,开发周期长,失败概率高,很容易业务发散(看到的都是机会,但成功率不高);

(2)针对增量业务,需提高市场洞察能力,加强市场一线的突破能力,同时提升产品技术开发能力,强化客户需求满足能力。

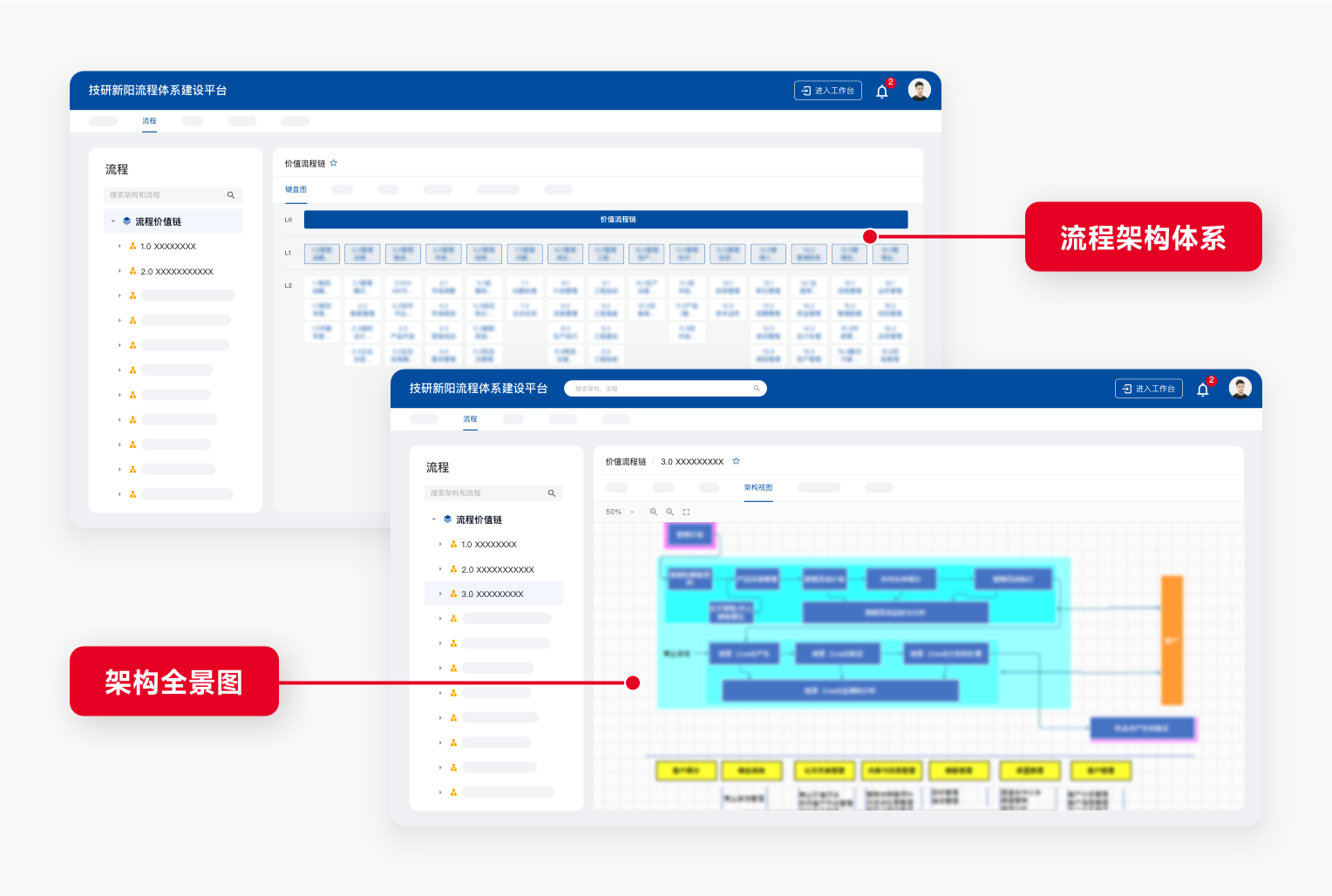

1.基于微宏BPA流程规划设计平台,技研新阳建立了统一的端到端流程架构全景图,强化核心业务流程,细化使能业务和支撑业务,实现了所有流程的线上权限管控。

2.基于BPA流程平台,集团实现了流程与文件管理的标准化。在流程上采用统一、规范的流程图、流程文件设计模板和样板,保障了流程设计质量和规范落地;文件统一模板,实现了文件标准化;文件统一管理,分类存储;编制任务-发布审批-修订审批-作废审批,文件的全生命周期管理。

3.BPA流程信息化,以ISC为试点业务单位,通过专题的研讨会议,逐步从BPA流程转换成BPMA流程,实现了BPA一步转换成BPMA运行流程。

4.通过BPMA流程与ERP系统集成,自动抓取业务数据,生成流程表单,保证了数据的规范性、准确性和高效性。同时,审批完成后通过流程机器人(alphabot)把流程数据推送到ERP中,产生进货单,用户直接就可以提单。

5.通过与人事系统、OA、CRM等现有业务系统的集成开发,让流程数据在BPMA流程自动化平台中管理,实现统一流程管理、统一集成管理、统一数据管理。员工通过门户系统即可实现单点登录,让流程更高效。

6.完成了ISC、ITR、LTC、IPD等业务模块的流程建模,进一步实现端到端流程的全面贯通。

通过深咨询+BPA+BPMA的全流程合作,技研新阳建立了公司统一的流程信息化、数字化平台,端到端的支撑能力及相关运作管理体系,有效支撑了市场、研发、交付的无缝衔接,保证了公司端到端低成本、高效率的交付能力、提升公司整体运营效率,提升公司产品化能力及产品解决方案成熟度、推动战略落地。